Система допусков и классы точности метрической резьбы

Допуски и посадки метрической резьбы играют ключевую роль в обеспечении точности, надежности и долговечности резьбовых соединений. Они определяют допустимые отклонения размеров, влияя на совместимость деталей и эксплуатационные характеристики соединений.

При производстве крепежа важно учитывать систему полей допусков и классы точности, установленные ГОСТ, ISO, DIN и другими международными стандартами. От этих параметров зависит возможность выполнения поверхностной обработки болтов, свободное свинчивание и способность резьбы выдерживать расчетные нагрузки.

Обозначение допусков метрической резьбы

Резьбовые соединения обозначаются в технической документации с указанием полей допуска, например:

- Винт М10-6g×30 ГОСТ…

- Thread M10 × 1,5 – 6g7g

В данном обозначении 6g указывает на класс точности и поле допуска наружной резьбы (болта), а 7g — на допуск диаметра выступов.

Допуск метрической резьбы состоит из двух элементов:

- Число указывает степень точности (например, 6);

- Буква обозначает основное отклонение, где строчные буквы (e, f, g, h) применяются для наружной резьбы, а прописные (E, F, G, H) — для внутренней.

Числовые значения основных отклонений диаметров наружной и внутренней резьбы:

|

Шаг резьбы P, мм |

es |

EI |

|||||||

| Наружная резьба d1, d2, мкм |

Внутренняя резьба D1, D2, мкм |

||||||||

| d | e | f | g | h | E | F | G | H | |

| 0,4 | - | - | -34 | -19 | 0 | - | +34 | +19 | 0 |

| 0,5 | - | -50 | -36 | -20 | 0 | +50 | +36 | +20 | 0 |

| 0,7 | - | -56 | -38 | -22 | 0 | +56 | +38 | +22 | 0 |

| 0,8 | - | -60 | -38 | -24 | 0 | +60 | +38 | +24 | 0 |

| 1 | -90 | -60 | -40 | -26 | 0 | +60 | +40 | +26 | 0 |

| 1,25 | -95 | -63 | -42 | -28 | 0 | +63 | +42 | +28 | 0 |

| 1,5 | -95 | -67 | -45 | -32 | 0 | +67 | +45 | +32 | 0 |

| 1,75 | -100 | -71 | -48 | -34 | 0 | +71 | +48 | +34 | 0 |

| 2 | -100 | -71 | -52 | -38 | 0 | +71 | +52 | +38 | 0 |

| 2,5 | -106 | -80 | -58 | -42 | 0 | +80 | +58 | +42 | 0 |

| 3 | -112 | -85 | -63 | -48 | 0 | +85 | +63 | +48 | 0 |

| 3,5 | -118 | -90 | -70 | -53 | 0 | +90 | +70 | +53 | 0 |

| 4 | -125 | -95 | -75 | -60 | 0 | +95 | +75 | +60 | 0 |

| 4,5 | -132 | -100 | -80 | -63 | 0 | +100 | +80 | +63 | 0 |

| 5 | -132 | -106 | -85 | -71 | 0 | +106 | +85 | +71 | 0 |

Схема полей допусков метрической резьбы:

На практике в массовом производстве чаще всего используются следующие допуски:

- 6g — для болтов, шпилек и наружной резьбы;

- 6H — для гаек и внутренней резьбы.

Эти значения обеспечивают стандартную точность соединения и универсальную совместимость элементов резьбового крепежа.

Допуски резьбы и расчет параметров

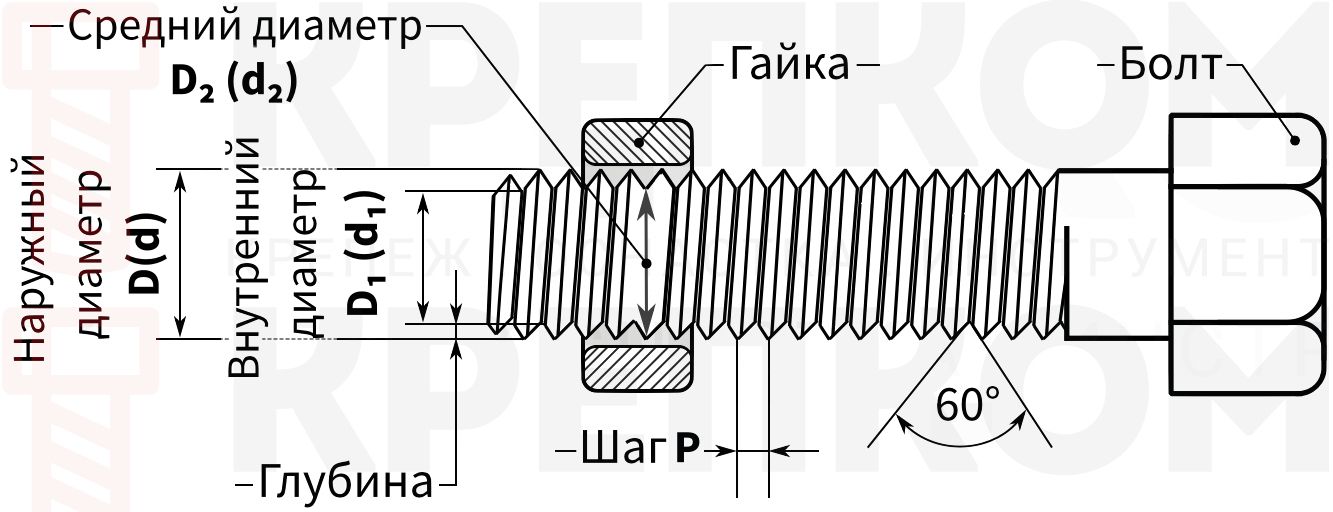

Размеры метрической резьбы вычисляются по следующим формулам:

- D₂ (d₂) = D(d) - 0,6495P

- D₁ (d₁) = D(d) - 1,0825P

Где:

- D(d) — номинальный наружный диаметр,

- D₂ (d₂) — средний диаметр,

- D₁ (d₁) — внутренний диаметр,

- P — шаг резьбы.

Допуски устанавливаются для двух основных диаметров резьбы:

- Средний диаметр (D₂, d₂) — определяет плотность прилегания резьбовых соединений;

- Диаметр выступов (D, d) — регулирует допуск на свободное соединение деталей.

Допуски среднего диаметра d2 наружной и внутренней резьбы:

| Номинальный диаметр d, мм |

Шаг резьбы P, мм |

Степень (класс) точности |

|||||||||||||

|

Наружная резьба d2, мкм |

Внутренняя резьба D2, мкм |

||||||||||||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 2 | 0,4 | 34 | 42 | 53 | 67 | 85 | (106)** | - | - | 56 | 71 | 90 | - | - | - |

| 3 | 0,5 | 38 | 48 | 60 | 75 | 95 | (118)** | - | - | 63 | 80 | 100 | 125 | - | - |

| 4 | 0,7 | 45 | 56 | 71 | 90 | 112 | (140)** | - | - | 75 | 95 | 118 | 150 | - | - |

| 5 | 0,8 | 48 | 60 | 75 | 95 | 118 | 150 | 190 | 236 | 80 | 100 | 125 | 160 | 200 | 250 |

| 6, 7, 8* | 1 | 56 | 71 | 90 | 112 | 140 | 180 | 224 | 280 | 95 | 118 | 150 | 190 | 236 | 300 |

| 8, 10* | 1,25 | 60 | 75 | 95 | 118 | 150 | 190 | 236 | 300 | 100 | 125 | 160 | 200 | 250 | 315 |

| 10 | 1,5 | 67 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | 112 | 140 | 180 | 224 | 280 | 355 |

| 12* | 1,25 | 67 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | 112 | 140 | 180 | 224 | 280 | 355 |

| 12 | 1,75 | 75 | 95 | 118 | 150 | 190 | 236 | 300 | 375 | 125 | 160 | 200 | 250 | 315 | 400 |

| 14*, 16*, 18*, 20*, 22* | 1,5 | 71 | 90 | 112 | 140 | 180 | 224 | 280 | 355 | 118 | 150 | 190 | 236 | 300 | 375 |

| 14, 16 | 2 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 132 | 170 | 212 | 265 | 335 | 425 |

| 18, 20, 22 | 2,5 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | 140 | 180 | 224 | 280 | 355 | 450 |

| 24*, 27*, 30* | 2 | 85 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | 140 | 180 | 224 | 280 | 355 | 450 |

| 24, 27, 36*, 42* | 3 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 170 | 212 | 265 | 335 | 425 | 530 |

| 30, 33 | 3,5 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | 530 | 180 | 224 | 280 | 355 | 450 | 560 |

| 36, 39 | 4 | 112 | 140 | 180 | 224 | 280 | 355 | 450 | 560 | 190 | 236 | 300 | 375 | 475 | 600 |

| 42, 45 | 4,5 | 118 | 150 | 190 | 236 | 300 | 375 | 475 | 600 | 200 | 250 | 315 | 400 | 500 | 630 |

| 48* | 3 | 106 | 132 | 170 | 212 | 265 | 335 | 425 | 530 | 180 | 224 | 280 | 355 | 450 | 560 |

| 48, 52 | 5 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | 212 | 265 | 335 | 425 | 530 | 670 |

* - допуск для резьбы с указанным номинальным диаметром и мелким шагом

** - значения, указанные в скобках, по возможности не применять

Допуск на средний диаметр всегда отрицательный для наружной резьбы и положительный для внутренней резьбы, что позволяет компенсировать возможные погрешности обработки и предвидеть нанесение антикоррозийных покрытий.

Основные классы точности метрической резьбы

Система допусков метрической резьбы стандартизирована СТТ СЭВ 640-77 и включает три основных класса точности:

- Точный класс — применяется для ответственных соединений, подверженных высоким нагрузкам и динамическим воздействиям;

- Средний класс — универсальный вариант для большинства стандартных крепежных соединений;

- Грубый класс — используется в тяжелых условиях эксплуатации, например, при нарезке резьбы в глубоких отверстиях.

Каждый класс точности характеризуется определенными степенями точности резьбы:

| Степень точности | Коэффициент допуска |

| 3 | 0,5 |

| 4 | 0,63 |

| 5 | 0,8 |

| 6 | 1 |

| 7 | 1,25 |

| 8 | 1,6 |

| 9 | 2 |

Допуски среднего диаметра (D₂, d₂) и диаметра выступов (D, d) устанавливаются в зависимости от класса точности и длины свинчивания соединения.

Поле допуска и длина свинчивания резьбы

Поле допуска резьбы формируется сочетанием допусков среднего диаметра и диаметра выступов. Оно обозначается комбинацией степени точности и основного отклонения, например:

- 4h — для высокоточных резьбовых соединений;

- 6g — стандартный допуск для болтов и шпилек;

- 6H — стандартный допуск для гаек.

Длины свинчивания резьбовых соединений классифицируются по трем группам:

- S (короткая) — для соединений с минимальной глубиной ввинчивания;

- N (нормальная) — универсальный вариант для стандартных соединений;

- L (длинная) — применяется в условиях высокой нагрузки.

Рекомендованные длины свинчивания резьбы

| Группа | Диапазон значений (относительно шага резьбы P) |

| S (короткая) | < 2,24Pd0,2 |

| N (нормальная) | 2,24Pd0,2 – 6,7Pd0,2 |

| L (длинная) | > 6,7Pd0,2 |

Чем больше длина свинчивания, тем выше прочность соединения, так как увеличивается площадь контакта между витками резьбы.

Длина свинчивания N max для мелкой и крупной резьбы:

|

Диаметр резьбы |

М5 | М6 | М8 | М10 | М12 | М14-М16 | М18-М22 | М24-М27 | М30-М33 | М36-М39 |

М42-М45 |

|

|

Шаг резьбы |

Крупная резьба | 0,8 | 1 | 1,25 | 1,5 | 1,75 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 |

| Мелкая резьба | 0,5 | 0,75 | 1 | 1,25 | 1,5 | 1,5 | 2 | 2 | 2 | 3 | 3 | |

|

Длина свинчивания N max |

Крупная резьба | 7,5 | 9 | 12 | 15 | 18 | 24 | 30 | 36 | 45 | 53 | 63 |

| Мелкая резьба | 4,5 | 7,1 | 9 | 12 | 13 | 16 | 16 | 25 | 25 | 36 | 36 | |

Посадки резьбовых соединений

Резьбовые соединения могут выполняться с зазором, натягом или скользящей посадкой.

- Свободная посадка (соединение с зазором) — детали соединяются без значительного трения;

- Посадка с натягом — детали фиксируются плотно, что увеличивает жесткость соединения;

- Переходная посадка — допускает как зазор, так и натяг.

На чертежах обозначение посадок указывается в формате М14 А02/Т02, где:

- А02 — допуск внутренней резьбы;

- Т02 — допуск наружной резьбы.

Допуски наружной резьбы (винтов, шпилек) обозначаются строчными буквами (e, f, g, h), а внутренней (гаек) — прописными буквами (E, F, G, H).

Для соединений с покрытием или защитными слоями используются увеличенные допуски (например, G, H для внутренних резьб и g, f для наружных).

Допустимые поля и классы точности для резьбовых соединений

Точность выполнения резьбовых соединений играет ключевую роль в надежности и долговечности конструкций. В промышленности используются различные классы точности, определяющие предельно допустимые отклонения параметров резьбы. Для контроля этих параметров установлены соответствующие ГОСТы, обеспечивающие стандартизированный подход к производству и проверке соединений.

В зависимости от назначения и условий эксплуатации резьбовых соединений устанавливаются допуски на параметры метрической и трубной резьбы. Допуск обозначается дробью, где числитель указывает на допуск гайки, а знаменатель – на допуск болта или шпильки.

Стандарты метрической резьбы с натягом регламентируются ГОСТ 4608-81, а основные размеры описаны в ГОСТ 9150-59. Эти параметры важны для создания соединений с высокой точностью, что особенно актуально для инженерных конструкций.

Типы посадок и их применение

В зависимости от материала соединяемых элементов применяются различные комбинации допусков:

- А0/Т0 – шпильки из стали для соединения с деталями из чугуна и алюминиевых сплавов;

- А02/Т02 – соединение стальных шпилек с алюминиевыми и магниевыми деталями;

- А03/Т03 – соединение стальных шпилек с гнездами из титанового сплава или стали;

- А12/Т12 – резьбовые соединения стальных шпилек и деталей из чугуна.

Для упрощения процесса контроля гнезда и шпильки сортируются по группам, ориентируясь на средний диаметр.

Резьбы с натягом обозначаются по ГОСТ 8724-58 с добавлением соответствующей маркировки посадки или полей допуска детали. Например, обозначение соединения М14 А02/Т02 указывает, что резьба гнезда выполнена с допуском М14 А02, а шпильки – М14 Т02.

Стандарты нарезки трубной и конической резьбы

Особое внимание уделяется цилиндрической и конической трубной резьбе, так как они применяются в инженерных системах, гидравлике и трубопроводах.

- ГОСТ 6357-73 – стандарт для цилиндрической резьбы, используемой в водопроводных соединениях.

- ГОСТ 6211-69 – внутренние резьбы трубопроводных элементов, соответствующих соединениям по ГОСТ 6357-73.

- ГОСТ 6111-52 – требования к конической резьбе с углом профиля 60°.

- ГОСТ 6527-68 – регламент укороченной конической резьбы для соединения с цилиндрическими элементами.

При точном соблюдении стандартов резьбы можно избежать применения дополнительных уплотнителей и добиться герметичного соединения в топливных, водяных, масляных и воздушных системах.

Трапециевидная резьба и ее допуски

В ходовых винтах и прессах широко применяются трапециевидные резьбы, стандартизированные ГОСТ 9484-73. Для них устанавливаются допуски по ГОСТ 9562-75, включая нормальную (N) и увеличенную (L) группы свинчивания. Эти значения зависят от шага резьбы и номинального диаметра.

Может быть интересно:

— Всё о дюймовой резьбе Уитворта (BSW, BSF, BSP, BSPT, NPT)

Методы измерения резьбы

Измерение резьбы – это ключевой этап контроля качества резьбовых соединений, позволяющий обеспечить точность изготовления и правильность монтажа. Для этого используются различные методы и инструменты, позволяющие определить наружный, внутренний и средний диаметры, шаг, форму профиля и длину резьбы. В зависимости от уровня точности и условий измерений могут применяться как специальные калибры, так и универсальные измерительные инструменты.

Существует два подхода к контролю параметров резьбы:

- Метод дифференцирования – каждый параметр измеряется отдельно, что позволяет добиться высокой точности, но увеличивает время контроля;

- Метод комплексной проверки – измерение всех параметров одновременно с использованием бесшкальных инструментов, таких как калибры, позволяющие проверить размеры, форму и взаимное расположение поверхностей детали.

При контроле резьбы могут быть выявлены следующие дефекты:

- Рваная нарезка – появляется при несовпадении диаметров отверстия и стержня или при недостаточной остроте режущего инструмента.

- Тупая нарезка – профиль резьбы оказывается неполным из-за некорректных размеров заготовки.

- Конусность резьбы – возникает, если инструмент срезает излишний металл, приводя к деформации профиля.

- Тугая нарезка – обусловлена несоответствием размеров детали или недостаточно гладким инструментом.

Приборы для контроля резьбы

Для измерения параметров резьбы используются жесткие предельные калибры-кольца, резьбовые скобы, калибры-пробки и индикаторные приборы.

- Контроль наружного диаметра резьбы производится микрометром, а также резьбовыми скобами;

- Внутренний диаметр измеряется кронциркулем и калибрами-пробками;

- Средний диаметр контролируется с помощью резьбового микрометра, метода трех проволочек, а также контактных и бесконтактных методов.

При измерении резьбы микрометром используются специальные вставки для различных шагов:

- 0,4-0,5 мм

- 0,6-0,8 мм

- 1-1,5 мм

- 1,75-2,5 мм

- 3-4,5 мм

Для определения шага резьбы применяются резьбомеры, а также линейки и штангенциркули.

Контроль профиля резьбы

Определение угла профиля и формы нарезки осуществляется с использованием микроскопов и проекторов. Средний диаметр внутренней резьбы измеряют с помощью индикаторных приборов с раздвижными полупробками или измерительных дуг с шаровыми наконечниками.

Современные методы измерения

В условиях массового производства применяются приборы активного контроля, которые автоматически анализируют ход обработки и корректируют процесс резьбонарезания. Эти системы работают на станках с ЧПУ, измеряя параметры детали в реальном времени и подавая команды на корректировку режущего инструмента.

Метод трех проволочек – один из наиболее точных способов определения среднего диаметра резьбы. В этом случае три проволочки накладываются на впадины резьбы и измеряются микрометром. Однако этот метод чувствителен к погрешностям профиля и требует высокой точности установки.

Другие распространенные методы включают:

- Измерение шага резьбы резьбомером – подходит для определения параметров трубной и конической резьбы.

- Измерение среднего диаметра методом двух проволочек – используется для контроля резьбы с небольшим количеством витков.

- Измерение микроскопом – позволяет визуализировать профиль резьбы и определить его параметры с высокой точностью.