Подъем грузов — территория, где нет права на ошибку. Не те звенья, перегруженная стропа или игнорирование угла строповки — и вот уже дорогостоящее оборудование обрывается и летит вниз, создавая угрозу для всего живого вокруг. Каждый, кто берет в руки такелаж, несет колоссальную ответственность.

Сегодня мы разберем 5 ключевых шагов, которые превратят новичка в грамотного специалиста, способного уверенно и безопасно работать с грузами. Прочитайте до конца — здесь нет ни одной лишней фразы.

Шаг 1. Расчет веса груза: аксиома, с которой начинается безопасность

Это не просто первый шаг, это фундамент всего процесса. Ошиблись здесь — и самый лучший такелаж в мире вас не спасет. Прежде чем даже думать о выборе оборудования, вы должны знать точный вес груза.

Как его определить?

- Документация: самый надежный источник. Паспорт станка, проектная документация на стройке — вес всегда указывается там.

- Расчет: если это однородный материал вроде стальной балки, формула проста: объем (Д×Ш×В) умножить на плотность из справочника.

- Весы: для небольших грузов — очевидный, но часто игнорируемый способ.

Правило практика: получили цифру? Округлите ее в большую сторону. Всегда. Любые сомнения трактуются в пользу увеличения запаса прочности. Работа «впритык» — это прямой путь к аварии.

Шаг 2. Выбираем грузозахватное приспособление — от тела стропа до крюка

Правильно подобранный строп — это единая инженерная система, где каждый элемент, от волокон в ленте до замка на крюке, соответствует задаче и стандартам. Ошибка в выборе любого из компонентов — это создание скрытой точки отказа, которая сведет на нет прочность всей сборки. Разберем обе части этой системы: тело стропа и его концевые элементы.

Тело стропа: текстиль, канат или цепь?

Выбор основного несущего элемента диктуется не только весом груза, но и физико-химическими условиями на рабочей площадке.

Сравнительная таблица: текстильные, канатные и цепные стропы

| Параметр | Текстильные (Полиэстер - PES)* | Канатные (стальной трос) | Цепные** |

| Коэф. запаса прочности | 7:1 | 6:1 | 4:1 |

| Температурный режим | -40°С до +100°С | -40°С до +150°С | До +200°С без потерь |

| Преимущества | Легкие и гибкие. Не повреждают хрупкие и окрашенные грузы. | Высокая прочность при умеренном весе. Устойчивы к динамическим нагрузкам. Износ легко определить (обрыв проволок). | Прочные и ремонтопригодные. Не боятся острых кромок и высоких температур. |

| Слабые стороны | Боятся порезов. Теряют прочность от УФ-лучей. | Требуют защиты на острых кромках. Могут образовывать «ежи» (острые обрывы проволок). | Самые тяжелые. Самые дорогие. |

| Когда использовать | Подъем окрашенного оборудования, пиломатериалов, мебели, лодок. | Универсальное применение: стройплощадки, порты, производство. Работа в широком диапазоне нагрузок. | Тяжелые условия: металлургия, работа с грузами с острыми краями, горячие цеха. |

* Чаще всего используется Полиэстер (PES), который устойчив к кислотам, но разрушается щелочами. Реже встречается Полиамид (PA, нейлон) — он более эластичен и устойчив к щелочам, но боится кислот. Выбор зависит от химической среды на вашем объекте.

** Цепи имеют класс прочности (T8/G80, T10/G100). Чем выше класс, тем прочнее и легче цепь при той же грузоподъемности. Это позволяет использовать более тонкие и легкие звенья для той же работы.

Скрытые враги: усталость материала, химия и УФ-излучение

Строп выходит из строя не только от перегрузки. Есть и другие, менее очевидные факторы:

- Усталость материала: как и любой материал, металл и полимеры «устают» от циклических нагрузок (поднял-опустил). Каждый цикл создает микроскопические повреждения, которые со временем накапливаются и могут привести к внезапному разрушению при нагрузке значительно ниже номинальной. Единственный способ борьбы с этим — строгий регулярный осмотр и своевременная выбраковка.

- Химическая агрессия: пары кислот, брызги щелочи или растворителей могут незаметно, но необратимо разрушать волокна текстильных стропов или вызывать коррозию на цепных и канатных. Если работа ведется в агрессивной среде, необходимы либо стропы из химически стойких материалов, либо их надежная защита.

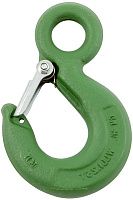

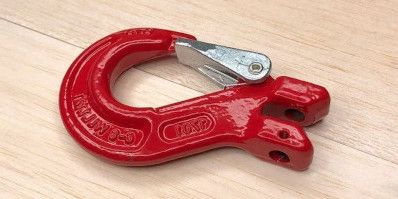

Концевой элемент: правильный крюк для вашей задачи

Крюк — это не просто захват, а критически важный узел безопасности.

Способ крепления к стропу:

- Крюк с проушиной: классика. Соединяется с цепью через звено-«бабочку», используется на канатных и текстильных стропах.

- Крюк вилочный (clevis hook): крепится напрямую к звену цепи с помощью штифта. Упрощает конструкцию, уменьшая количество соединений.

Механизм безопасности:

- Крюк с пружинной защелкой: предотвращает соскальзывание, но сама защелка не является силовым элементом и не рассчитана на нагрузку.

- Крюк самозапирающийся: стандарт промышленной безопасности. Замок автоматически блокируется под нагрузкой и не может открыться до ее полного снятия. Это исключает человеческий фактор и случайное расстропление.

Подробнее о том, как выбрать такелажный крюк читайте в нашем обзоре.

Маркировка, стандарты и сертификация — ваша единственная гарантия

Доверять можно не словам продавца, а только клейму на металле и документам.

- Маркировка WLL (Working Load Limit) или РГП (Рабочая грузоподъемность): ключевой параметр, который наносится в строгом соответствии с отраслевыми стандартами (например, ГОСТ Р 58753-2019). Она указывает максимальный вес, который разрешено поднимать.

За этой цифрой стоит коэффициент запаса прочности. Это не просто «перестраховка». Он компенсирует рывки, динамические нагрузки и постепенную усталость материала. WLL рассчитывается по формуле:

WLL = Разрывная нагрузка / Коэффициент запаса прочности

Превышение WLL, даже на 10%, наносит материалу невидимые повреждения. Строп может не порваться сразу, но его реальная прочность уже необратимо снижена.

- Сертификация: каждый силовой элемент — строп, крюк, звено — должен иметь паспорт и сертификат соответствия. Это подтверждение, что изделие прошло испытания и соответствует заявленным характеристикам. Отсутствие документов — признак контрафакта, опасного для жизни.

Угол имеет значение: физика, которую нельзя игнорировать

Интуитивное представление о распределении нагрузки здесь не работает и приводит к авариям. Чем шире угол (θ) между ветвями, тем выше реальная нагрузка (F) на каждую из них при том же весе груза (W).

Для точного расчета используется формула: F = W / (2 * cos(θ/2))

А вот что это значит на практике:

| Угол между ветвями | Что происходит с нагрузкой |

| до 60° | Безопасная зона. Нагрузка распределяется оптимально. |

| 90° | Нагрузка на каждую ветвь возрастает на 41%! |

| 120° | ЗАПРЕТНАЯ ЗОНА. Нагрузка на каждую ветвь равна весу всего груза. |

Золотое правило: всегда стремитесь к углу менее 90 градусов. Если это конструктивно невозможно, необходимо использовать стропы со значительно большей грузоподъемностью, рассчитанной по формуле.

Подробнее о строповке и перемещении грузов читайте в нашем обзоре.

Шаг 3. Соединительные и концевые звенья: силовой скелет вашего стропа

Здесь мы входим на территорию профессионального такелажа, и первое, что нужно сделать — забыть о винтовых карабинах из мира альпинизма. Когда речь идет о подъеме тонн груза, используются кованые силовые звенья — монолитные компоненты, где надежность и предсказуемость стоят на первом месте. Это силовой позвоночник всей грузоподъемной системы.

Верхнее концевое звено: точка контакта с краном

Это самое мощное звено, за которое строп навешивается на крюк крана. Его задача — выдерживать суммарную нагрузку всех ветвей.

- Овальные звенья (Ов1, Ов2): промышленный стандарт для одноветвевых (1СК, 1СЦ) и двухветвевых (2СК, 2СЦ) стропов. Цельнокованая, бесшовная конструкция, обеспечивающая максимальную прочность.

Звенья для многоветвевых стропов («пауков»)

Когда у вас три или четыре ветви (стропы 3СК, 4СК), простого овала недостаточно. Чтобы нагрузка распределялась между ветвями равномерно, а не перегружала одну из них, нужна подвижность.

- Звенья типа NRL (с дополнительными овалами): это основное подъемное кольцо, на котором установлены два дополнительных, свободно движущихся овала. Именно к ним крепятся ветви стропа. Такая конструкция позволяет им «самоустанавливаться» под нагрузкой, обеспечивая равномерное натяжение.

Соединительные звенья: модульность и ремонтопригодность

Для сборки стропа в единую систему (верхнее звено + цепь + крюк) используются специальные разборные соединители.

- Соединительное звено LL (G80), или «бабочка»: самый распространенный тип. Состоит из двух кованых половин, соединяемых несущим штифтом. В собранном виде это абсолютно неподвижный и монолитный силовой узел. Его главное преимущество — ремонтопригодность. Именно «бабочки» позволяют оперативно заменить изношенный крюк или поврежденный участок цепи прямо на объекте, не выбраковывая весь строп.

Не просто выбрать, а сохранить: маркировка, контроль и правила эксплуатации

Выбрать правильные компоненты — это только начало. Сохранить их в безопасном рабочем состоянии — ваша главная задача.

Маркировка — паспорт элемента

Каждый силовой элемент (звено, крюк, участок цепи) должен иметь четкую, нестираемую маркировку — клеймо. На нем выбиты: класс прочности (G80, G100), грузоподъемность (WLL), калибр цепи и товарный знак производителя. Если маркировка нечитаема или отсутствует — элемент подлежит выбраковке без обсуждений. Это единственный способ идентифицировать его характеристики в полевых условиях.

Опасность смешивания компонентов

Смешивание компонентов разных классов прочности (например, установка звена G80 в цепь G100) категорически запрещено. Вся система автоматически получает прочность самого слабого звена, создавая скрытую угрозу. Даже элементы одного класса, но от разных производителей, могут быть несовместимы из-за различий в геометрии, что приведет к неправильному распределению нагрузки.

Золотое правило: собирать строп из компонентов одной линейки одного производителя.

Регулярный контроль — ваша страховка

Контроль бывает двух видов:

- Визуальный и инструментальный: проводится перед каждой рабочей сменой. Вы осматриваете звенья на предмет трещин, деформаций, вмятин и измеряете штангенциркулем износ в точках контакта. Превышение износа на 10% от первоначального сечения — это безусловная выбраковка.

- Дефектоскопия: для ответственных и интенсивно используемых стропов в рамках периодических испытаний проводится инструментальный контроль методами неразрушающего контроля (например, ультразвуковая или магнитопорошковая дефектоскопия). Этим занимаются сертифицированные лаборатории, и только так можно выявить внутренние микротрещины, невидимые глазу.

В каталоге «Крепком» мы строго следим за тем, чтобы все силовые компоненты имели четкую маркировку и сертификаты соответствия, предлагая только совместимые элементы от проверенных производителей. Это основа безопасной работы.

Шаг 4. Блоки и ролики: умная работа с силой и направлением

Бывают ситуации, когда тянуть груз напрямую неудобно, а собственной силы катастрофически не хватает. Именно для этого и существуют блоки. Их задача — не просто катать веревку, а решать две ключевые проблемы: менять направление тяги и умножать вашу силу.

Один блок: когда нужно тянуть вниз, чтобы поднять вверх

Запомните главное: один неподвижно закрепленный блок не дает выигрыша в силе. Его миссия — изменить направление.

Представьте, что вам нужно поднять ведро с раствором на второй этаж. Тянуть веревку вверх, стоя на лесах, — неудобно, неэффективно и опасно. Но стоит закрепить над собой один блок и перекинуть через него веревку, как ситуация меняется. Теперь вы стоите на земле и тянете веревку вниз, вкладывая в работу весь свой вес. Усилие для подъема ведра останется прежним, но работать станет в разы комфортнее и безопаснее.

Два блока и более: когда нужно поднять то, что вам не по силам

А вот здесь начинается настоящая магия — создание полиспаста. Как только в системе появляется второй, подвижный блок, который крепится к грузу и движется вместе с ним, вы начинаете получать механическое преимущество.

Как это работает: пропуская трос через подвижный блок, вы распределяете вес груза на два участка троса. В идеальном мире это уменьшило бы необходимое усилие вдвое. В реальности это не бесплатный обед: каждый ролик забирает 3-7% усилия на преодоление трения. Но даже с учетом потерь, система из двух блоков позволит вам поднять почти в два раза более тяжелый груз, чем в одиночку. Добавляя ролики, можно кратно увеличивать выигрыш в силе.

Материал имеет значение: сталь против полимера, земля против высоты

Выбор материала блока — это не вопрос вкуса, а строгое техническое требование. Ошибка здесь может привести к разрушению либо блока, либо дорогостоящего троса.

Материал ролика (шкива) — то, с чем работает трос:

- Сталь: единственный вариант для работы со стальным тросом. Сталь выдерживает колоссальное контактное давление и трение металла о металл.

Что будет, если перепутать? Стальной трос просто разрежет или деформирует полимерный шкив за несколько циклов.

- Полиамид (капролон): ваш выбор для работы с синтетическими веревками и текстильными стропами. Гладкая поверхность полиамида бережет волокна веревки.

Что будет, если перепутать? Стальной шкив, особенно имеющий заусенцы или выработку, будет «жевать» и резать мягкую синтетическую веревку под нагрузкой.

Материал корпуса («щек») — прочность или вес:

- Сталь: рабочая лошадка для стройплощадок, цехов и автосервисов. Максимальная прочность, ударостойкость и долговечность. Если блок работает «на земле» и его не нужно постоянно носить на себе — это ваш выбор по умолчанию.

- Алюминиевый сплав: территория промышленного альпинизма, арбористики и спасательных работ. Главное и единственное преимущество — низкий вес. Такие блоки значительно дороже и требуют более бережного отношения, так как чувствительны к сильным ударам.

Ваш выбор здесь прост: если блок будет работать в стационарных условиях или на земле — берите сталь. Если вы будете носить его на себе в составе снаряжения — смотрите в сторону алюминия.

Подробнее о видах такелажных блоков читайте в нашем обзоре.

Шаг 5. Дисциплина и контроль: грань между профессионалом и дилетантом

Купить сертифицированное оборудование — это лишь полдела. Вторая, решающая половина — это дисциплина и внимание к деталям перед каждым подъемом.

Ключевые правила на площадке

- Пробный подъем. Всегда отрывайте груз от земли на 20-30 см и проверяйте баланс. Только после этого продолжайте подъем.

- Никогда не стойте под грузом. И не позволяйте это делать другим. Это не обсуждается.

- Оставляйте пространство для маневра. Минимум метр свободного места вокруг груза.

Ежедневный осмотр: привычка, спасающая жизнь

Перед началом работы потратьте две минуты на осмотр. Ищите:

- На текстиле: порезы, прожженные участки, потертости, нечитаемую бирку.

- На цепях: растянутые или гнутые звенья, трещины, сильный износ.

- На соединительных звеньях: деформацию, трещины, заедающую муфту.

Увидели дефект? Немедленно выбраковывайте изделие. Никаких «еще походит».

Требуйте документы

Паспорт и сертификат соответствия — это не просто бумажки. Это доказательство того, что производитель провел испытания и гарантирует заявленную грузоподъемность. В «Крепком» мы предоставляем документацию на весь силовой такелаж, потому что доверяем только проверенным поставщикам.

Заключение: ваш чек-лист безопасности

Пройдемся по нашему плану еще раз. Это тот минимум, который должен быть отработан до автоматизма:

- Рассчитать вес с запасом в большую сторону.

- Выбрать тип стропа под материал груза и условия.

- Учесть угол строповки при расчете реальной нагрузки.

- Использовать только стальные звенья.

- Проводить осмотр перед каждым использованием и соблюдать технику безопасности.

Это основа основ. А когда вы будете готовы перейти от теории к практике, вам понадобится оборудование, в котором вы уверены на 100%.